合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 球擬假絲酵母菌合成槐糖脂類表面活性劑、降解含油廢水的表面張力(二)

> 不同干燥方式對蛋清蛋白功能特性、溶解度、接觸角、表面張力的影響(二)

> Kibron超微量天平在生物醫藥研究領域應用實例

> 超微量天平的核心作用及涉及的實驗

> 數碼印花活性墨水品控鑒定從哪些方面著手?

> 不同水油黏度比條件下乳化對3種稠油復合體系的影響(三)

> 磁化紫砂壺的磁化水表面張力系數VS普通水表面張力系數

> 甜菜堿表面活性劑TAC制備方法及表面張力測定(一)

> 界面張力儀評估氨基化氧化石墨烯-脂肪酸共吸附機制、應用潛力(四)

> 棕櫚酸二甘醇酰胺無堿條件下降低大慶原油/地層水界面張力——結果和討論、結論

推薦新聞Info

-

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規律(三)

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規律(二)

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規律(一)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調驅機理與應用效果(三)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調驅機理與應用效果(二)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調驅機理與應用效果(一)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(三)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(二)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(一)

> Layzer模型與Zufiria模型研究界面張力對Rayleigh-Taylor氣泡不穩定性的影響

燒結礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(二)

來源:燒結球團 瀏覽 699 次 發布時間:2025-07-01

1、試驗準備

1.1試驗原料

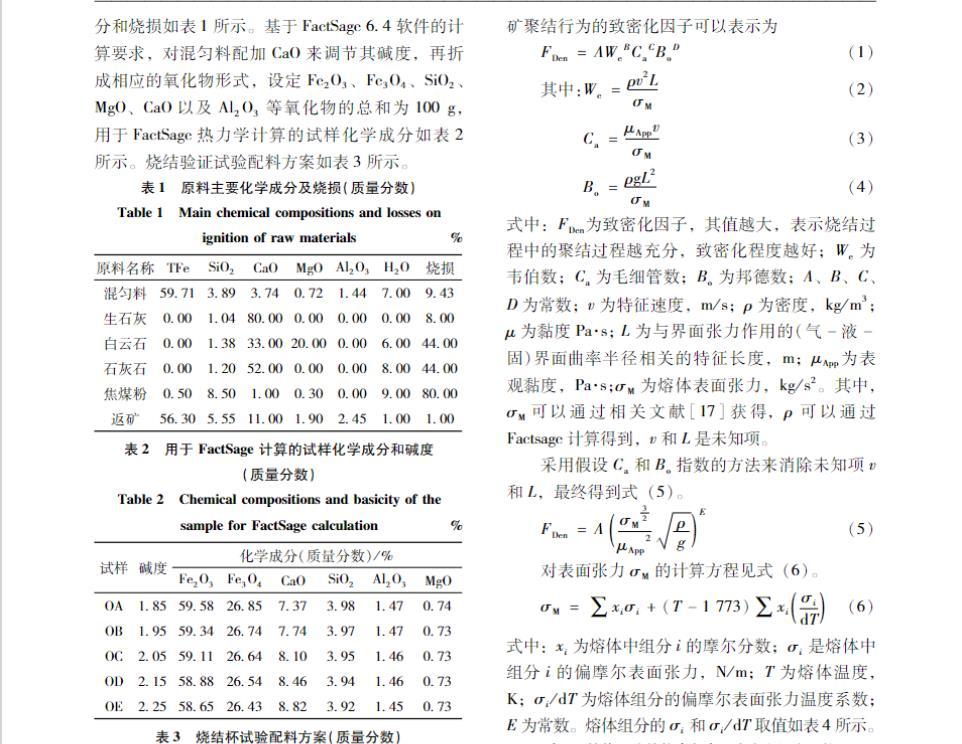

試驗原料主要來自某鋼鐵廠,其主要化學成分和燒損如表1所示。基于FactSage 6.4軟件的計算要求,對混勻料配加CaO來調節其堿度,再折成相應的氧化物形式,設定Fe?O?、Fe?O?、SiO?、MgO、CaO以及Al?O?等氧化物的總和為100 g,用于FactSage熱力學計算的試樣化學成分如表2所示。燒結驗證試驗配料方案如表3所示。

表1原料主要化學成分及燒損(質量分數)%

表2用于FactSage計算的試樣化學成分和堿度(質量分數)%

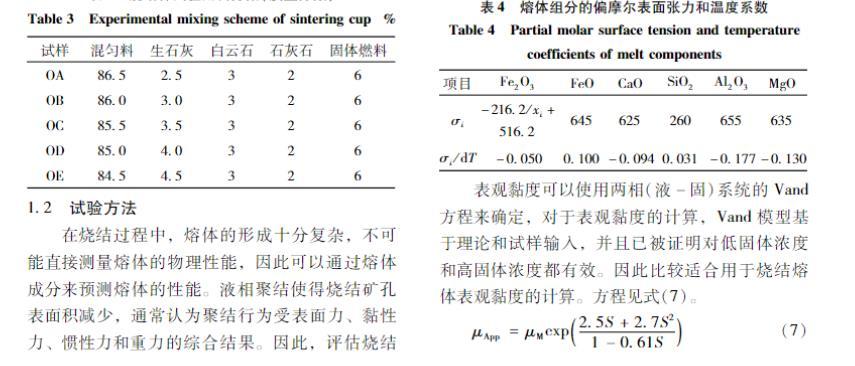

表3燒結杯試驗配料方案(質量分數)%

1.2試驗方法

在燒結過程中,熔體的形成十分復雜,不可能直接測量熔體的物理性能,因此可以通過熔體成分來預測熔體的性能。液相聚結使得燒結礦孔表面積減少,通常認為聚結行為受表面力、黏性力、慣性力和重力的綜合結果。因此,評估燒結礦聚結行為的致密化因子可以表示為:

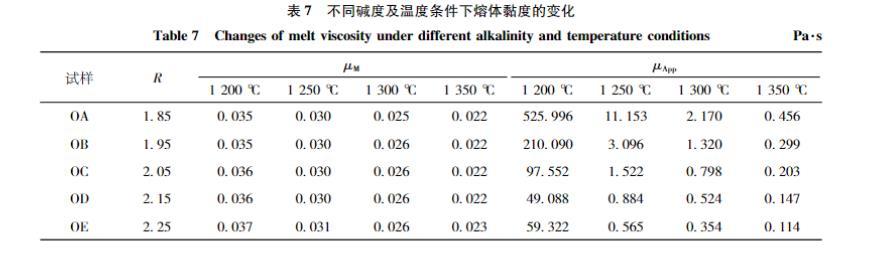

式中:F_{Den}為致密化因子,其值越大,表示燒結過程中的聚結過程越充分,致密化程度越好;We為韋伯數;Ca為毛細管數;Bo為邦德數;A,B,C,D為常數;v為特征速度,m/s;rho為密度,kg/m3;mu_{App}為表觀黏度,Pa·s;L為與界面張力作用的(氣-液-固)界面曲率半徑相關的特征長度,m;sigma_{M}為熔體表面張力,N/m(原文單位kg/s2有誤,應為N/m或等效的kg/s2)。其中,sigma_{M}可以通過相關文獻獲得,rho可以通過FactSage計算得到,v和L是未知項。

采用假設Ca和Bo指數的方法來消除未知項v和L,最終得到式(5):

對表面張力sigma_{M}的計算方程見式(6):

式中:x_{i}為熔體中組分i的摩爾分數;sigma_{i}是熔體中組分i的偏摩爾表面張力,N/m;T為熔體溫度,K;frac{dsigma_{i}}{dT}為熔體組分i的偏摩爾表面張力溫度系數;E為常數。熔體組分的sigma_{i}和frac{dsigma_{i}}{dT}取值如表4所示。

表4熔體組分的偏摩爾表面張力和溫度系數

表觀黏度可以使用兩相(液-固)系統的Vand方程來確定,對于表觀黏度的計算,Vand模型基于理論和試樣輸入,并且已被證明對低固體濃度和高固體濃度都有效。因此比較適合用于燒結熔體表觀黏度的計算。方程見式(7):

式中:mu_{M}為熔體黏度,Pa·s;S為熔體中固體顆粒的體積分數,%。

對于一般的氧化物體系,可以采用求和原則來確定體系的摩爾體積。但是含有SiO?、Al?O?和P?O?的礦渣由鏈、環和配合物組成,它們取決于現有陽離子的數量和性質,該部分摩爾體積取決于該類型的氧化物的組成。MILLS等概述的BOS數學模型考慮了這些影響,在大量試樣數據的基礎上建立了渣系成分中二氧化硅和氧化鋁的偏摩爾體積計算式,該模型對礦渣的密度預測誤差約為2%,具有較高的準確度,因而得到了廣泛的應用。而燒結熔體也屬于渣相體系,因此BOS數學模型可以合理應用在鐵礦石燒結熔體中,方程見式(8):

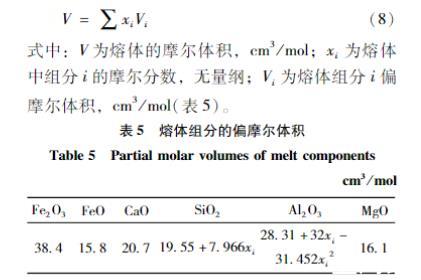

式中:V為熔體的摩爾體積,cm3/mol;x_{i}為熔體中組分i的摩爾分數,無量綱;V_{i}為熔體組分i偏摩爾體積,cm3/mol(表5)。

表5熔體組分的偏摩爾體積

1.3試驗步驟

試驗分為FactSage熱力學計算和燒結杯試驗兩部分。表3中為用于FactSage計算的5組試樣成分,首先通過“Equilib”模塊對5組試樣的液相生成溫度和液相成分進行計算,然后通過“Phase Diagram”模塊計算SiO?-CaO-Fe?O?體系的液相投影,最后通過“Viscosity”模塊計算渣相體系的黏度。

燒結杯試驗中,點火溫度為(1050±50)℃,點火負壓為4 kPa,持續120 s。在燒結過程中,將燒結負壓控制在10 kPa。燒結結束,直到燒結終點,煙氣溫度達到峰值。再利用環境空氣冷卻10 min,然后除去燒渣。燒結試驗參數保持固定,列于表6。冷卻后,使用CSIRO聯合滴塔/顎破碎機對燒結礦進行處理,然后對燒結顆粒進行進一步取樣,以測定燒結礦成分和質量指標,包括轉鼓和耐磨指數的測定(根據GB/T24531—2009/ISO3271:2007國家標準測量)和孔隙率(采用AutoPore IV 9510型壓汞儀測量)。

表6燒結杯試驗工藝參數

2、結果與分析

2.1堿度對液相生成的影響

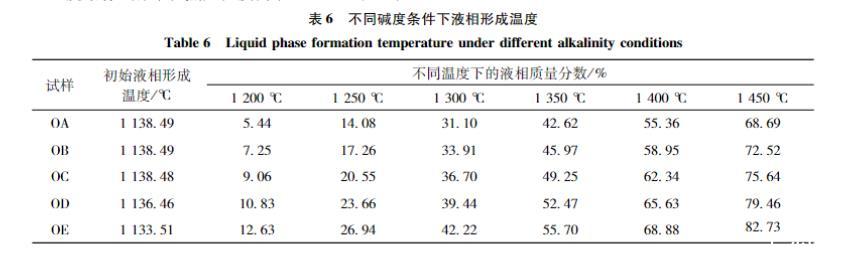

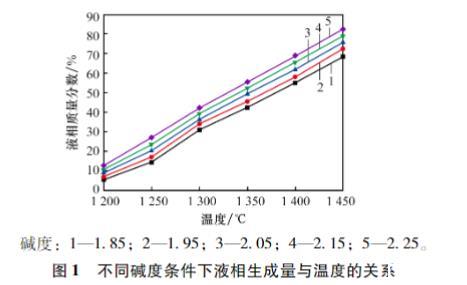

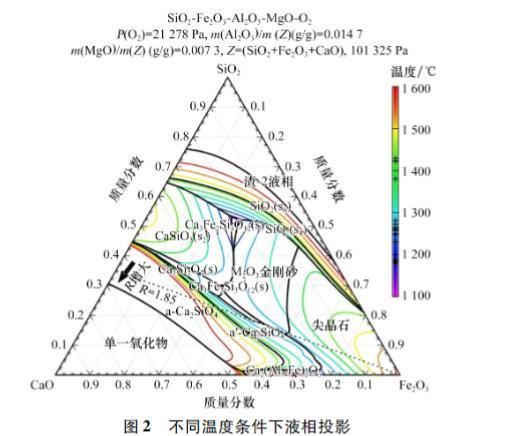

采用Factsage 6.4中“Equilib”模塊對不同堿度條件下的理論液相生成溫度以及不同溫度下的液相生成量進行計算,結果如表7所示。在不同堿度條件下,燒結礦的液相生成量隨溫度的變化如圖1所示。通過“Phase Diagram”模塊計算SiO?-CaO-Fe?O?體系:氧分壓固定為21278 Pa,Al?O?組元固定為1.47%,MgO組元固定為0.73%情況下的液相投影,溫度區間設置為1100~1600℃,升溫梯度為50℃,計算結果如圖2所示(圖中s、s2、s4、s6代表同種物質的不同晶體結構)。

表7不同堿度條件下液相形成溫度

由圖1可知,液相生成量隨溫度升高而增大,當溫度高于1250℃時,液相形成加快。試驗中,堿度主要由改變CaO的含量來調節,其它各組分基本不變。圖2中,當燒結溫度從1100℃升高到1600℃時,液相區域迅速增大,向Fe?O?角移動,此時有更多的Fe?O?熔化在液相中,有利于高強度鐵酸鈣的生成。隨著堿度提高(如圖中箭頭所示),在1500℃左右時,硅酸二鈣(Ca?SiO?)發生由α-Ca?SiO?向α’-Ca?SiO?的晶型轉變,晶型轉變引起體積膨脹,會影響燒結礦的強度。

圖1不同堿度條件下液相生成量與溫度的關系

圖2不同溫度條件下液相投影